材料の硬さについて どれくらい知っていますか?

2025-01-04

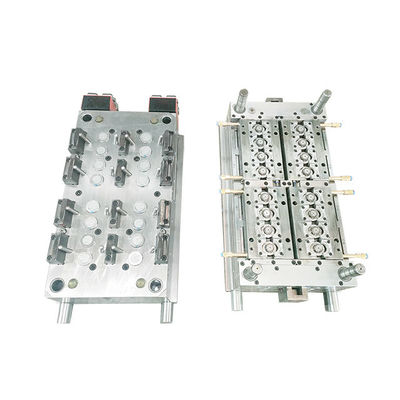

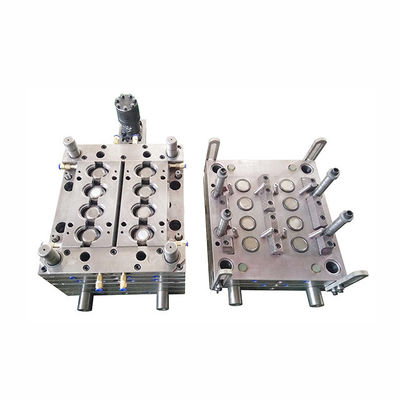

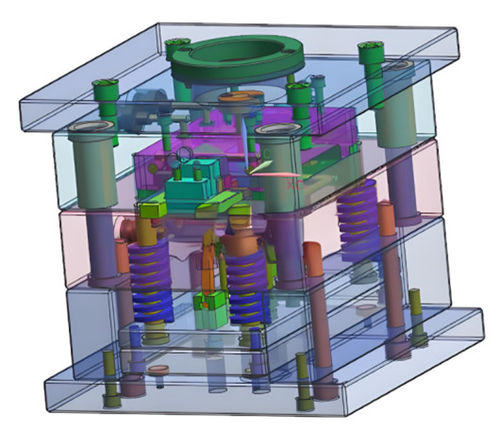

性能と寿命を確保するために,切断器の材料,測定道具と模具十分な硬さを持つ必要があります. 十分な硬さを持つ必要があります.

今日は,材料の硬さについてお話しします.

硬さとは,材料が局所的な変形,特にプラスチック変形,インデント,または擦り傷に耐える能力を測るものです.一般的に,材料の硬さが高くなるほど,耐磨性が高くなるほど十分な耐磨性と使用寿命を確保するために,ギアやその他の機械部品は一定の硬さが必要です.

硬さの種類

上記のように,硬度には多くの種類がありました.私は,金属硬度における一般的な実用的なインデント硬度試験をご紹介します.

硬さの定義

1ブリーネル硬さ

Brinell硬度 (標識 HB) 試験方法は,硬度仕様として受け入れられているもので,最初に開発され概要された方法の一つです.そして,他の硬度試験方法の出現に貢献しました..

ブリーネル硬度試験の原理は,試料を圧縮した後,インデント (鉄筋ボールまたはカービッドボール,直径Dmm) に試験力Fが適用され,ボールインデントと試料の間の接触面 S ((mm2) は,インデントが残す角形直径 d ((mm) で計算される.試験力によって得られた値は除外される.インデントが鋼玉である場合,記号はHBSであり,セメント化カービッド玉がHBWである場合,kは定数である (1/g=1/9.80665 = 0.102).

2ヴィッカース硬さ

ヴィッカース硬度 (HV記号) は,特に9.807N以下の小硬度において,任意の試験力によって試験できる最も広く使用される試験方法である.

標準プレートとインデントの間の接触面S (mm2) で試験力F (n) を割った値で,ベクトルの長さd (mm) をベースに計算されたヴィッカース硬さ標準プレート上でインデントによって形成されたインデントの平均長さ (四角形円形ダイヤモンド), 相対面角 =136 ̊) 試験力 F ((N) で. k は定数 (1/g=1/9.80665)

3骨の硬さ

下の式で示す Knoop 硬度 (HK 記号) is calculated by dividing the test force by the indentation projection area A (mm2) based on the longer diagonal length d (mm) of the indentation formed on the standard sheet at the test force F by pressing the long diamond indenter with relative side angles of 172˚30' and 130˚.

また,マイクロ硬度テスト機のビッカースインデントをノップインデントに置き換えることでノップ硬度を測定することができる.

4ロックウェルの硬さ

ロックウェル硬度 (記号HR) は,ダイヤのインデントで標準シートにプレロード力をかけることで測定される (尖端コーン角:120°,尖端半径:0).2mm) または球状のインデンター (鋼ボールまたはカービッドボール)試力を行使し,前積荷力を回復する.

この硬度値は,硬度式から導き出され,この硬度式は,予備加圧力と試験力との間での穴穴深 h ((μm) の差として表される.ロックウェル硬度試験は,前積載力98を使用します.07N,およびロックウェル表面硬度試験は,前積載力 29.42N を使用する.インデンター型,試験力,硬度式と組み合わせて提供される特定のシンボルはスケールと呼ばれます.日本工業規格 (JIS) は,さまざまな関連硬度尺度を定義しています.

HR ((ダイヤモンドインデンタ,ロックウェル硬さ) =100-h/0.002 h:mm

HR ((ボールインデンター,ロックウェル硬さ) =130-h/0.002 h:mm

HR ((ダイヤモンド/ボールインデンタ,表面ロックウェル硬さ) =100-h/0.001 h:mm

硬度試験装置操作が簡単で迅速で,原材料や部品の表面に直接試験できるため,広く使用されています.

硬度選択ガイド

硬度試験方法の選択ガイド

材料

マイクロビッカース硬さ

(ノップ硬さ)

微小な表面材料の特性

ヴィッカース硬さ

ロックウェル硬さ

表面ロックウェル

ブリーネル硬さ

岸の硬さ

(HS)

岸硬さ (HA/HC/HD)

リブ硬さ

ICチップ

● 人 の 行動

● 人 の 行動

タングランカービッド,陶器 (切削工具)

▲

● 人 の 行動

● 人 の 行動

● 人 の 行動

鉄鋼材料 (熱処理材料)

● 人 の 行動

▲

● 人 の 行動

● 人 の 行動

● 人 の 行動

● 人 の 行動

● 人 の 行動

非金属材料

● 人 の 行動

▲

● 人 の 行動

● 人 の 行動

● 人 の 行動

● 人 の 行動

プラスチック

▲

● 人 の 行動

磨き車

● 人 の 行動

カスティング

● 人 の 行動

ゴム,スポンジ

● 人 の 行動

形状

マイクロビッカース硬さ

(ノップ硬さ)

微小な表面材料の特性

ヴィッカース硬さ

ロックウェル硬さ

表面ロックウェル

ブリーネル硬さ

岸の硬さ

(HS)

岸硬さ (HA/HC/HD)

リブ硬さ

シート金属 (安全剃刀,金属ホイル)

● 人 の 行動

● 人 の 行動

● 人 の 行動

● 人 の 行動

シート金属 (安全剃刀,金属ホイル)

● 人 の 行動

● 人 の 行動

小型部品,針状の部品 (時計,縫製機)

● 人 の 行動

▲

大型の標本 (構造物)

● 人 の 行動

● 人 の 行動

● 人 の 行動

金属材料の微細構造 (多層合金における相硬さ)

● 人 の 行動

● 人 の 行動

プラスチックプレート

▲

▲

● 人 の 行動

● 人 の 行動

スポンジ,ゴムシート

● 人 の 行動

検査

判断

マイクロビッカース硬さ

(ノップ硬さ)

微小な表面材料の特性

ヴィッカース硬さ

ロックウェル硬さ

表面ロックウェル

ブリーネル硬さ

岸の硬さ

(HS)

岸硬さ (HA/HC/HD)

リブ硬さ

材料の強度と特性

● 人 の 行動

● 人 の 行動

● 人 の 行動

● 人 の 行動

● 人 の 行動

● 人 の 行動

▲

● 人 の 行動

● 人 の 行動

熱処理プロセス

● 人 の 行動

● 人 の 行動

● 人 の 行動

● 人 の 行動

▲

▲

炭化物硬化層の厚さ

● 人 の 行動

● 人 の 行動

脱炭層厚さ

● 人 の 行動

● 人 の 行動

● 人 の 行動

炎と高周波消し硬化層の厚さ

● 人 の 行動

● 人 の 行動

● 人 の 行動

硬化性試験

● 人 の 行動

● 人 の 行動

溶接部品の最大硬さ

● 人 の 行動

溶接された金属の硬さ

● 人 の 行動

● 人 の 行動

高温硬さ (高温特性,熱加工可能性)

● 人 の 行動

断裂強度 (セラミック)

● 人 の 行動

● 人 の 行動

硬度選択変換

ノープからビッカースへの変換

同じ硬さを持つ物体は 2種類のノップ・ヴィッカース・インデンターに対して 同じ抵抗力を持っているという事実に基づいて負荷下での2種類のヴィッカーズノップインデントのストレスはそれぞれ引き算されます.この式は低負荷で測定され,誤差は比較的大きい.さらに,硬度値がHV900を超える場合,この公式の誤りは非常に大きい基準値は失われます.

導出と修正後,ノープ硬度とビッカース硬度の変換式が提案される.

実際のデータで確認された公式の最大相対変換誤差は0.75%で,高い基準値です.

ロックウェルからヴィッカースへの転換

ハンスにQヴァーンストームが提案したQヴァーンストーム変換式は,ロックウェル硬度からビッカース硬度への変換式を得るために修正される:

この式は,中国で公表された鉄金属硬さの標準データで変換され,そのHRC誤差は基本的に ±0.4HRC範囲内であり,最大誤差は0.9HRCのみです.最大計算されたHV誤差は ±15HV.

異なるインデーターのストレスの σHRC=σHV に基づいて,この式はロックウェル硬度とビッカース硬度インデント深さの関係曲線を分析することによって得られる.

この式は,国家標準実験変換値と比較され,変換式の計算結果と標準実験値の誤差は ± 0 です.1HRC.

実際の実験データによると,ロックウェル硬度からヴィッカース硬度への変換は線形回帰によって議論され,式が得られる.

この式は使用範囲が小さく誤差が大きいが,計算が容易で,正確性が高くない場合でも使用できます.

ロックウェルからブリネル硬度への変換

ブリーネル・インデントとロックウェル・インデント深さの関係が分析され,インデントのストレスの σHRC=σHB に基づいて変換式が得られた.

計算結果と標準実験値の誤差は ±0.1HRCである.

実際の実験データによると,この式は線形回帰法で得られた.

公式の誤差は大きいし,使用範囲は小さいが,計算は簡単で,正確性が高くないときに使用できます.

ブリーネルをヴィッカースに改造

ブリーネル硬度とビッカース硬度との関係も σHB=σHV に基づいている.

この式の変換結果は,国家標準の変換値と比較され,変換誤差は±2HVである.

ノープからロックウェルへの変換

ノープとロックウェルの対応曲線がパラボラに似ているため,近似変換式は曲線から導かれる.

この式は正確で,参照として使用できます.

続きを読む

メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!  メッセージは20〜3,000文字にする必要があります。

メッセージは20〜3,000文字にする必要があります。 メールを確認してください!

メールを確認してください!